Una de las partes que genera más duda en los diseñadores de electrónica es el planteamiento de stackups. Aparte de seleccionar el material básico en función de la aplicación del circuito, la verdad es que es una especie de misterio cómo gestionar los stackups, por qué los espesores siempre varían de lo que inicialmente se planifica a lo que la factoría reporta tras la fabricación, cómo y cuántas capas de prepregs se necesitan para conseguir los espesores de aislante adecuados, etc.

En efecto, no hay ningún manual de instrucciones que responda a todas las cuestiones por orden alfabético, así que iniciamos este artículo con la pretensión de arrojar algo de luz sobre estos temas.

La hoja de ruta más habitual de un diseñador de PCBs es como sigue:

- Elegir el material o materiales base.

- Decidir el número de capas y sus espesores de cobre.

- Diseñar el stackup.

A menos que estas variables estén bien acotadas y consensuadas con fábrica, el diseñador no podrá dibujar pistas con precisión en su programa de CAD.

Elección del material base

La tecnología del material aislante a emplear viene determinada por la aplicación: para un circuito industrial donde no hay señales de alta frecuencia elegiremos un sustrato FR4 a base de resina epoxi reforzada con un tejido de fibras de vidrio. Por contra, en aplicaciones de telecomunicaciones a frecuencias por encima de los 5GHz se emplean los sustratos de alta frecuencia con diferente tipo de fibra de vidrio y diferente estructura de resina epoxi, que pueden llegar a costar hasta 15 veces más que los usuales FR4.

En aplicaciones comerciales de gran tirada, se emplea material FR4. Aqui no es tan critico el valor de la constante dieléctrica Dk ni la constante de pérdidas Df, en comparación con circuitos de RF o de datos a alta velocidad.

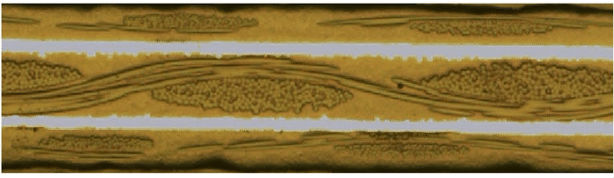

Patrones de tejido de fibra de vidrio

Los materiales FR4 se construyen con diferentes patrones de “tejido” de fibra de vidrio. Estas telas proporcionan flexibilidad a la base de resina y permiten ajustar el espesor. El ejemplo de la figura adjunta muestra las fibras entretejidas de un núcleo tipo 2113 (centro), sus dos láminas de cobre (color gris), junto con dos capas de prepreg tipo 106 arriba y debajo. Se puede apreciar que la diferencia de espesores se consigue sobre todo por la diferencia de tamaño de las fibras.

Los sustratos de resina reforzados con fibra han evolucionado a lo largo del tiempo para ofrecer mejores prestaciones térmicas, eléctricas y mecánicas: menor coeficiente de expansión CTE en el eje Z, también en los ejes X-Y, así como una mayor resistencia al agrietamiento y una amplia variedad de opciones de resina que no son posibles con otros materiales. Estas prestaciones, junto con su asequibilidad, hacen que actualmente sean los materiales base más utilizados en la industria del pcb.

Cuando llegamos al terreno de las altas frecuencias y velocidades de datos encontramos el límite de los materiales FR4:

- Los coeficientes dieléctricos Dk han de ser estables en un amplio margen de temperatura y frecuencia, y se suele preferir valores bajos de Dk para reducir los retardos de la señal y facilitar el diseño de las pistas de impedancia controlada.

- También se necesitan bajas pérdidas en el dieléctrico (baja Df), para controlar la pérdida de energía de la señal.

- Del mismo modo, las exigencias térmicas del sustrato son mayores por el entorno donde se suelen utilizan estas pcbs.

A diferencia de con los materiales de tipo FR-4 donde el procesado está muy estandarizado y se obtienen circuitos con rendimientos muy altos a precio competitivo, desgraciadamente, con algunos de los laminados de alta frecuencia ocurre lo contrario:

Los laminados de PTFE (teflón) ofrecen un rendimiento eléctrico extremadamente bueno, sin embargo, generalmente requieren unos procesos en fábrica que muchas veces se salen del estándar, lo que los encarece bastante, pudiéndose llegar incluso a la no viabilidad en la fabricación, cuando dichos procesos se ejecutan de distinta forma con respecto a los realizados para materiales FR4. En estos casos, todo depende de las capacidades técnicas de la fábrica.

Para solucionar este problema, se han ido estudiando materiales con óptimas propiedades eléctricas donde se pueden aplicar técnicas de proceso similares a las de los materiales FR-4. Este ha sido el origen de los sustratos de PTFE rellenos de cerámica y los hidrocarburos termoendurecibles. Ambos siguen teniendo muy buenas propiedades eléctricas y plantean menos retos en fabricación.

Decidir el número de capas y los espesores de cobre

Hay muchos factores a considerar a este respecto. Al igual que en el mundo de la edificación, cuando la superficie disponible es pequeña, se construye en altura. En una pcb, el área final tiende a acercarse a la superficie que ocupan las huellas de los componentes. En algunos casos estamos ya preparándonos para desafiar este límite: la norma IPC-7092 contempla los procesos necesarios para embeber dentro de los sustratos componentes activos y pasivos, pero aquí nos ceñiremos a los pcbs de fabricación estándar, sin entrar en ese tipo de tecnologías.

Igualmente, los componentes discretos no paran de optimizar sus encapsulados: los formatos de BGAs alcanzan ya menos de 0.4mm de paso entre pads. Para rutear tal concentración de pines por cm2 hace falta recurrir a un gran número de capas, y si el paso es igual o menor a 0.35mm, necesitamos incluso recurrir a otro tipo de tecnologías de fabricación como mSAP.

Líneas de impedancia controlada y generación de calor

Otro factor determinante del número de capas de una pcb es la necesidad o no de implementar líneas de trasmisión con impedancia controlada. Las líneas de impedancia controlada necesitan planos de referencia tanto por debajo (topología microstrip) como encima y debajo (stripline) de las líneas de impedancia controlada y, por tanto, aumentan el número de capas de nuestro pcb. Las líneas de impedancia controlada determinan también el espesor de las capas aislantes (impedancia y espesor de los prepregs están directamente relacionados).

Por último, otro factor que influye en la topología de nuestra pcb es el calor generado: el cobre no es un conductor eléctrico perfecto y genera pérdidas en forma de calor que hay que evacuar. Las diversas corrientes que trascurren por las redes de alimentación determinan el espesor de los planos de alimentación. En estos casos, es el diseñador de la pcb quien sabe el espesor a utilizar, de entre la gran variedad de espesores de cobre disponibles.

Para proteger nuestra pcb contra excesos de temperatura, la medida más óptima es asegurar que, en las condiciones de trabajo normal, el incremento de temperatura no supere un margen de seguridad establecido por debajo de la Tg característica del material. Para ello debemos apoyarnos en las gráficas de la norma IPC-2152.

Diseñar el stackup

Una vez decidida la tecnología del material y el número de capas de la pcb, nos queda ajustar el espesor nominal total. Aunque el más corriente es de 1.6mm, se puede especificar cualquier otro si el proyecto lo requiere.

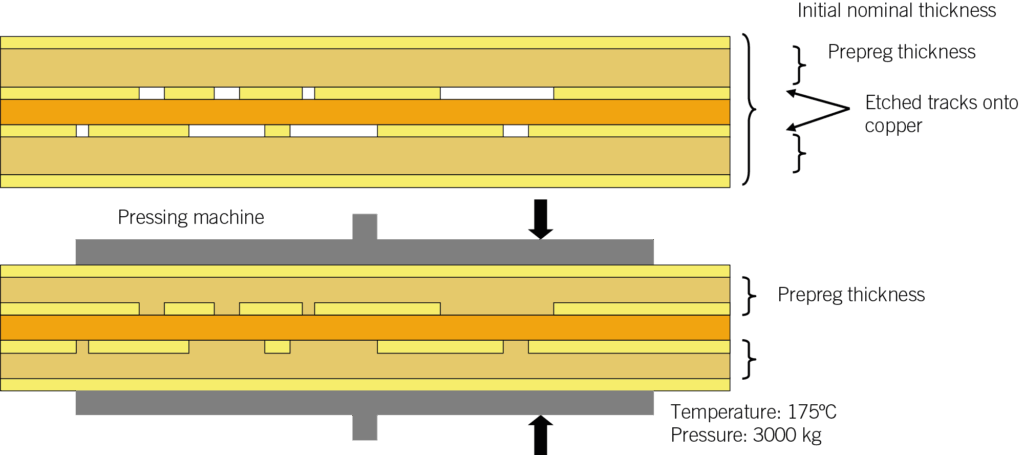

El proceso de fabricación más común se basa en apilar núcleos laminados de forma alterna con capas de prepreg (éstas además aportan la resina necesaria para unir y laminar las distintas capas del apilado). El esquema se completa en el exterior con dos láminas de cobre adheridas mediante prepreg al conjunto. El orden de apilamiento es lo que conocemos como stackup.

Como regla de diseño, para un circuito convencional (no HDI), se puede establecer que las dos capas aislantes más externas en un pcb siempre son prepregs porque sirven como base da apoyo a las dos láminas externas de cobre, las caras top y bottom. El resto de las capas internas se consigue a base de núcleos laminados unidos también mediante prepregs. El resultado es una distribución que siempre da lugar a número total de capas pares.

Descargue nuestras guías de diseño para Stackups e impedancias.

Máximo tres capas de prepregs

Las láminas de prepreg se pueden combinar hasta conseguir el espesor entre capas buscado, pero nunca se sobrepasa el número máximo de tres en el mismo interfaz. Cuando el espesor que se necesita entre dos capas de cobre es tan grande que no se puede conseguir con tres capas de prepreg, lo que se hace es utilizar un núcleo laminado adicional sin cobre (aquí no existe problema de espesor). Existen laminados sin cobre, o bien, algunas fábricas lo que hacen es eliminar una o las dos capas de cobre mediante grabado.

El conjunto correctamente apilado y alineado se coloca en una prensa hidráulica caliente asistida al vacío a unos 175ºC (alrededor de 30ºC por encima de la temperatura Tg del material) y 3000kg/m2 de presión durante unas dos horas, hasta que el conjunto se cura y se convierte en un bloque.

En este punto es donde se produce la reducción de espesor de los prepregs que a veces desconcierta a los diseñadores: la resina se distribuye para ocupar los huecos producidos en las capas de cobre tras el grabado de las pistas: esta reducción no se tiene en cuenta cuando se plantea el espesor nominal de cada capa.

Uno de los curiosos efectos de la disminución de espesor de los prepreg es que la impedancia característica de las pistas de señal disminuye, al encontrarse ahora los planos de referencia más cerca de aquellas.

Llegados a este punto es donde debemos ajustar los cálculos: para ello se necesitan las hojas características del fabricante de prepregs y cores, así como las características del circuito grabado, en concreto:

- El espesor nominal de las capas de cobre.

- Cuánto cobre es utilizado por el circuito en cada capa grabada; es decir, la cantidad porcentual de cobre que queda tras eliminar la parte que no son pistas, planos o pads. El porcentaje de cobre eliminado es el que “ocupa” el prepreg contiguo al fundirse la resina.

- Espesor nominal de los prepregs utilizados.

Proceso de cálculo paso a paso

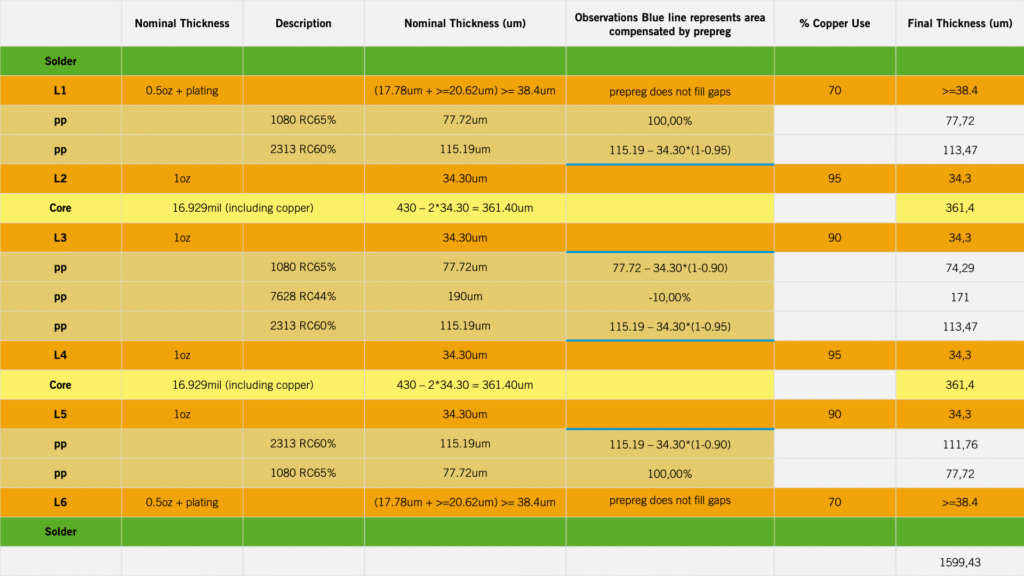

Recordando nuestro problema de inicio: ¿cuál es el espesor resultante?, ¿cómo se realizan estas compensaciones? Pasemos a detallar la mecánica del cálculo según los siguientes pasos:

- Plantear los espesores iniciales de cada capa según criterios de diseño:

– Los núcleos laminados normalmente declaran su espesor con cobre incluído (depende del fabricante del material). En estos casos, el espesor estricto del aislante se obtiene restando los espesores de sus dos láminas de cobre: para conocer con exactitud este dato, hace falta consultar lo declarado por cada fabricante.

– Escoger el espesor inicial de los prepregs para cada “veta” de aislante en función de la configuración concreta elegida, por ejemplo: el espesor de diseño para obtener impedancias controladas.

– En la mayoria de los casos, los espesores se ajustan símplemente para conseguir el espesor total de 1.6mm. - Para cada cara de cobre, se calcula el porcentaje de cobre eliminado en el proceso de grabado de las pistas.

- Se realiza el cálculo de la compensación ejercica por los prepreg contiguos a cada capa de cobre en particular.

Desde NCAB ayudamos con estos cálculos y los consensuamos con el fabricante para obtener los ajustes más precisos y realistas posibles. - Comprobación de que el margen de disminución del prepreg no supere los márgenes recomendables; esto es, que su tejido de fibra de vidrio del interior no se comprima demasiado. Los márgenes máximos de compresión de cada prepreg son conocidos por el fabricante de cada material y aplicados con precisión por el fabricante del pcb.

La figura siguiente muestra un ejemplo que pone de manifiesto cada uno de los puntos que se han destacado en este apartado. Recordemos que los márgenes de ajuste dependen para cada caso concreto del fabricante de la pcb.

La columna “Final Thickness” contiene los espesores teóricos resultantes.

Aquí faltaría por tener en cuenta otro aspecto importante de fabricación: la disminución de espesores resultante de los procesos de aclarado, secado, pulido etc de las láminas de cobre y que están acotados por el estándar IPC-6012, tabla 3-18 para las capas de cobre externo, y tabla 3-17 para las capas de cobre interno, pero que pueden también variar entre diferentes fábricas y según el método de fabricación utilizado.

Conclusión

Esperamos que la metodología de ajuste de stackups expuesta aporte claridad a los diseñadores que no dispongan de un programa de cálculo automático de espesores, reiterando la necesidad de contar con la participación del fabricante en dicho proceso, dado que es quien conoce los datos prácticos de los materiales con los que trabaja y en qué medida su propio proceso afecta al espesor final, tanto del cobre como del material prepreg.

Desde NCAB podemos dar soporte a la hora de plantear el stackup de sus nuevos diseños, ayudando a realizar un diseño adaptado a los procesos de fabricación, con vistas a evitar problemas durante la misma y garantizando una producción en masa en caso de necesidad.

Puede ponerse en contacto con su representante local del Grupo NCAB para cualquier consulta relacionada con pcbs: estaremos encantados de ayudarle.

Descargue nuestras guías de diseño sobre Stackups e impedancias

También disponemos de guías de diseño para PCB multicapa, PCB HDI, PCB Ultra HDI, PCB flexibles/rígido-flexibles, PCB semiflexibles, monedas de cobre y protección de vías, ¡para ayudarle a acertar con su diseño desde el principio!